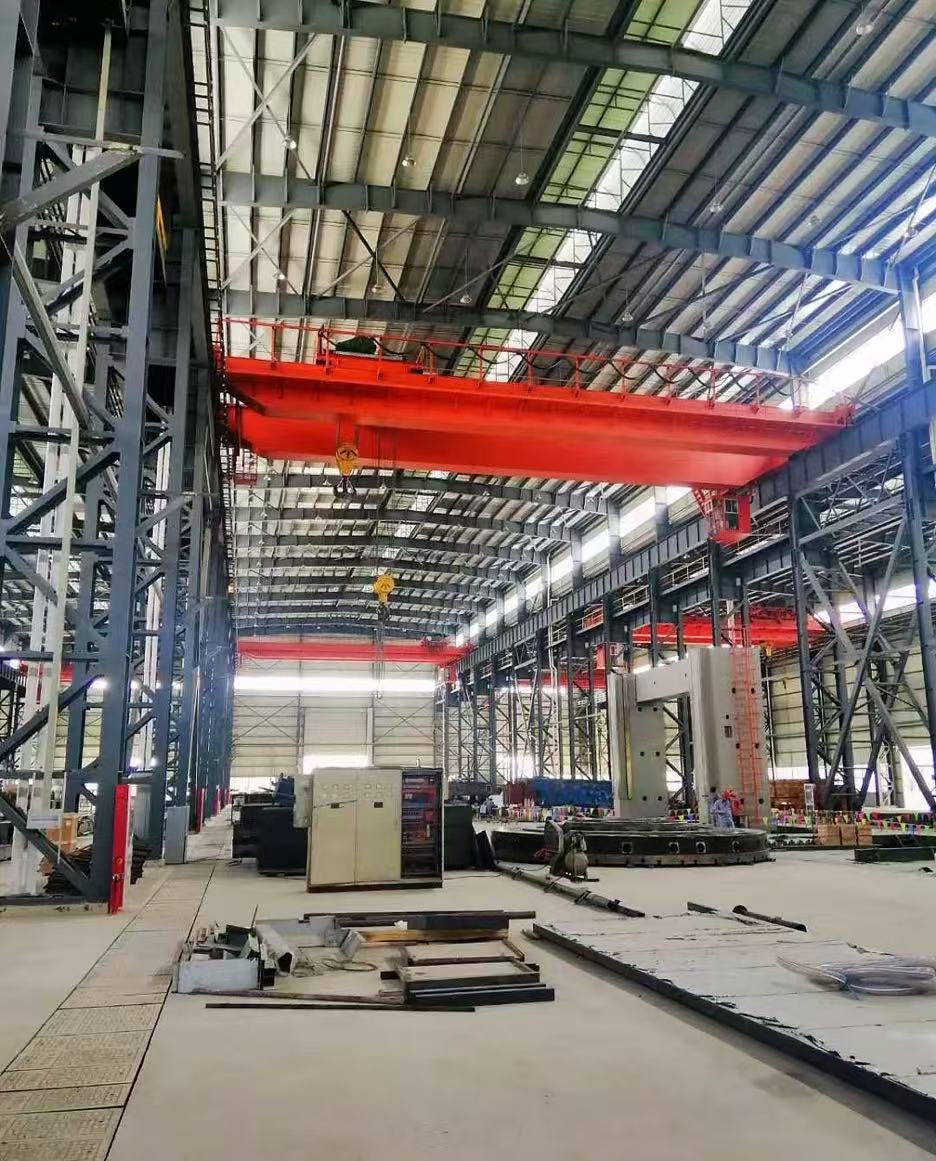

Grúa metalúrgica vs. grúa convencional: 5 diferencias clave

En la manipulación industrial de materiales, se utilizan diversos tipos de grúas. Sin embargo, existen diferencias significativas entre una grúa metalúrgica y una grúa convencional estándar. Estas diferencias no se limitan a variaciones de capacidad, sino que representan distinciones fundamentales en la filosofía de diseño, los requisitos de seguridad y las características de rendimiento adaptadas a condiciones extremadamente adversas. Los siguientes cinco puntos describen las principales divergencias.

Clasificación de diseño y ciclo de trabajo

Una grúa convencional suele estar diseñada para las clases de servicio A1 a A5 (normas ISO o FEM), y es adecuada para aplicaciones generales de manipulación de materiales con carga de trabajo moderada y uso poco frecuente. Este tipo de grúa es ideal para entornos de fabricación estándar.

En cambio, una grúa metalúrgica debe cumplir requisitos mucho más estrictos, que a menudo corresponden a la clase de servicio A6, A7 o incluso A8. Esta clasificación refleja el uso previsto de la grúa en operaciones casi continuas en condiciones extremas. Todo el diseño de la grúa, incluyendo estructuras, mecanismos y componentes eléctricos, debe adaptarse a este severo ciclo de trabajo. La vida útil de este tipo de grúa se calcula en función de estas exigencias extraordinarias.

Diseño estructural y protección térmica

La estructura de una grúa convencional está diseñada para soportar cargas estáticas y dinámicas estándar a temperatura ambiente. El diseño estructural de esta grúa sigue los principios de ingeniería convencionales para aplicaciones industriales típicas.

Una grúa metalúrgica opera en entornos de alta temperatura, a menudo cerca de metal fundido. Su diseño estructural debe incorporar medidas para resistir la radiación térmica. Esto incluye el uso de aceros resistentes al calor en componentes críticos, la adición de escudos térmicos o aislamiento a la viga y los testeros, y el cálculo de tolerancias de tensión para la expansión térmica. La exposición prolongada al calor radiante puede reducir la resistencia del material; por lo tanto, la estructura de una grúa metalúrgica es inherentemente más robusta y está especialmente protegida en comparación con la de una grúa estándar.

Mecanismo de elevación y redundancia de seguridad

El mecanismo de elevación de una grúa convencional suele constar de un solo motor, freno y caja de cambios. La seguridad es primordial, pero el sistema está diseñado para cargas generales.

Para una grúa metalúrgica, especialmente para manipular cucharas con metal fundido, la redundancia es fundamental. Emplea un diseño de sistema dual: dos sistemas de freno independientes (a menudo uno mecánico y otro de emergencia) y, con frecuencia, un sistema de accionamiento con dos motores. Esto garantiza que, si falla un freno o un motor, el de respaldo pueda controlar la carga de forma segura y evitar una avería catastrófica. El sistema de control de elevación también está diseñado con precisión para un movimiento suave y sin impactos, evitando así las salpicaduras de material fundido. Este nivel de redundancia de seguridad integrada es una característica fundamental que distingue a una grúa metalúrgica de una grúa convencional.

Sistemas eléctricos y de control

El sistema eléctrico de una grúa convencional está diseñado para un funcionamiento confiable en entornos industriales estándar.

Una grúa metalúrgica requiere un sistema con una resiliencia superior. Sus componentes eléctricos deben ser resistentes al calor extremo, al polvo metálico conductor y a la humedad. Las carcasas tienen una clasificación IP (protección contra la entrada) más alta. Además, el sistema de control está diseñado para minimizar la interferencia electromagnética de fuentes como grandes hornos de arco. Suele utilizar aislamiento reforzado, refrigeración especializada para componentes como convertidores de frecuencia y controladores lógicos programables (PLC) robustos para garantizar la fiabilidad operativa ante interferencias eléctricas que interrumpirían una grúa normal.

Dispositivos de seguridad y protecciones auxiliares

Las características de seguridad estándar en una grúa convencional incluyen interruptores de límite, protección contra sobrecarga y parachoques.

Una grúa metalúrgica incorpora todo esto y añade protecciones especializadas. Estas son esenciales debido al alto riesgo de su carga. Entre las características adicionales clave se incluyen:

Interruptores de límite redundantes para elevación y desplazamiento.

Un segundo sistema de protección contra sobrecargas independiente.

Sistemas de protección térmica para motores y frenos.

Guías de cuerdas o cables especializados resistentes al calor.

Sistemas de monitoreo avanzados que pueden rastrear la temperatura de las vigas o el desgaste de los frenos en tiempo real. Estas amplias protecciones son obligatorias para una grúa metalúrgica, superando con creces los requisitos de una grúa convencional estándar, y son cruciales para su operación segura.

Conclusión

La grúa metalúrgica es un equipo altamente especializado, diseñado para ofrecer severidad, seguridad y confiabilidad en algunos de los entornos industriales más exigentes. No es simplemente una versión más robusta de una grúa convencional, sino una clase distinta de grúa con diferencias fundamentales en su diseño. Comprender estas cinco áreas clave: ciclo de trabajo, adaptaciones estructurales, redundancia de seguridad,

La resiliencia eléctrica y las protecciones avanzadas son cruciales para especificar, operar y mantener el equipo correcto para manipular metales fundidos y otros materiales de alta temperatura. procesos.