Polipasto a prueba de explosiones vs. polipasto eléctrico convencional: La guía de selección definitiva

En fábricas, almacenes o instalaciones peligrosas como plantas químicas y refinerías, elegir el polipasto eléctrico adecuado es fundamental para la seguridad y la productividad. Ante la diversidad de polipastos a prueba de explosiones y polipastos eléctricos convencionales, los responsables de la toma de decisiones deben sopesar la seguridad absoluta y la rentabilidad. Esta guía explica las diferencias para encontrar el equilibrio óptimo.

Diferencias fundamentales: Ingeniería de seguridad

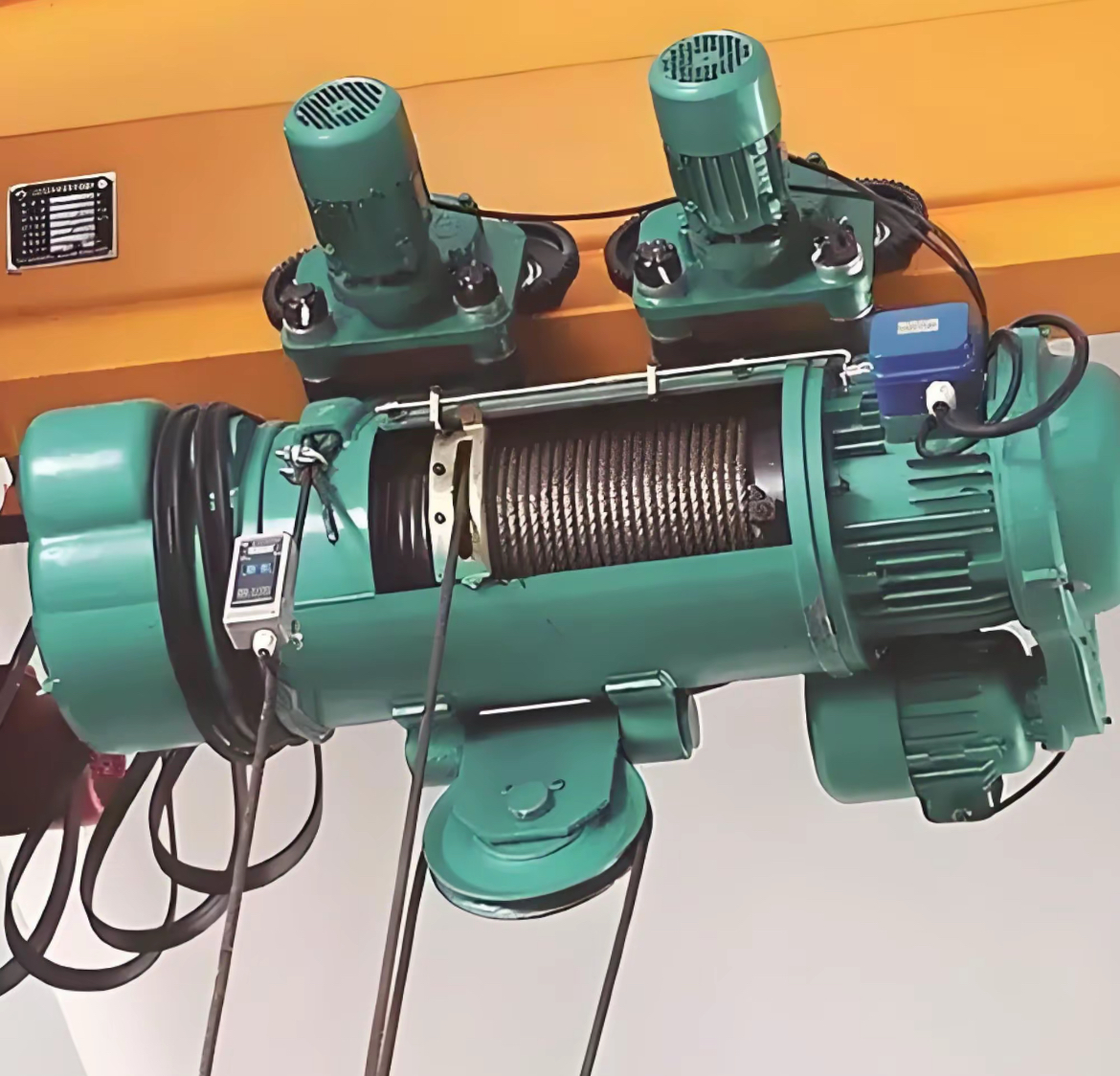

Polipasto eléctrico convencional: El estándar industrial. Diseñado para ofrecer durabilidad, capacidad y facilidad de uso en áreas no peligrosas, como talleres o almacenes. Su diseño sencillo ofrece fiabilidad y rentabilidad, lo que convierte a este polipasto eléctrico en una opción popular donde no existe riesgo de explosión.

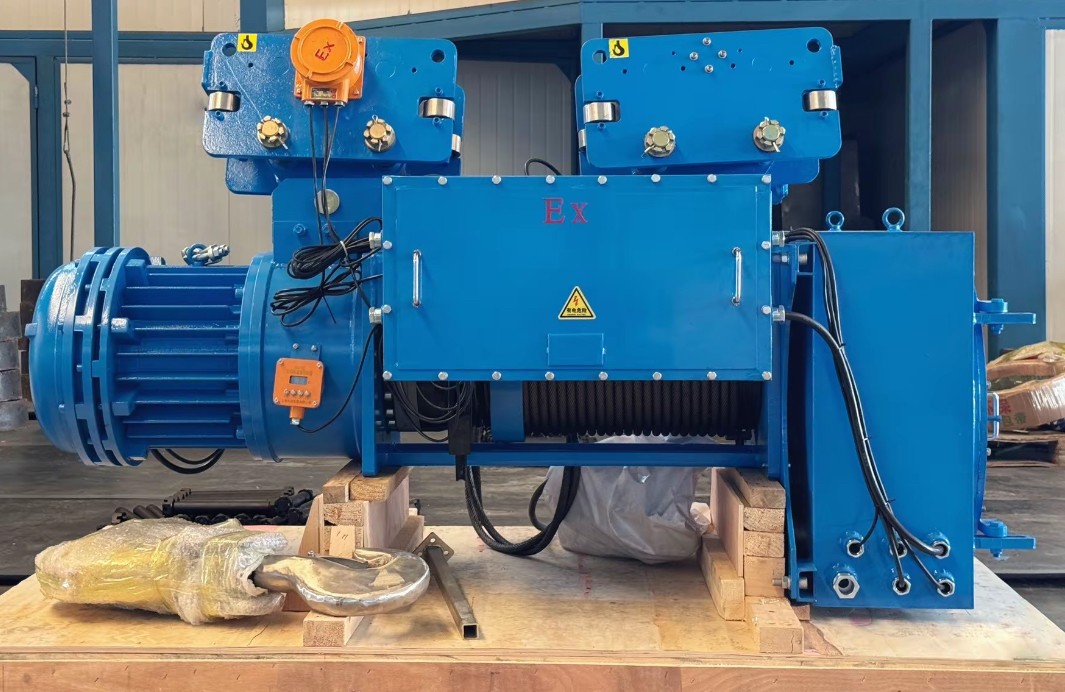

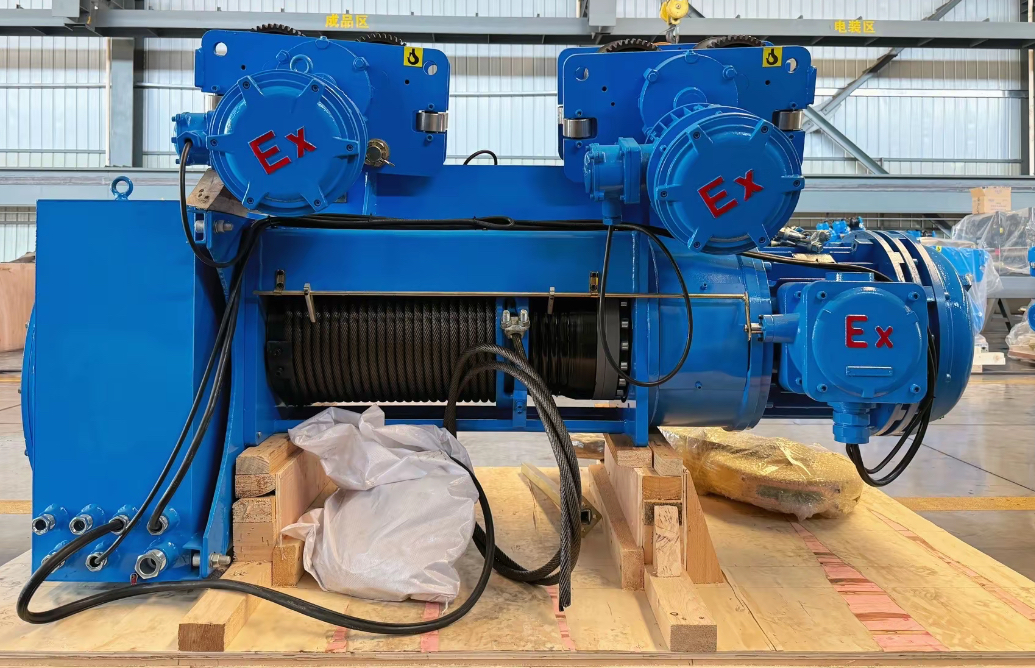

Polipasto a prueba de explosiones: Diseñado para zonas de peligro. Su propósito es evitar que las chispas o el calor incendien gases inflamables (metano, hidrógeno), polvos (carbón, harina) o vapores. Esto requiere un diseño riguroso y certificación a prueba de explosiones (p. ej., Ex d IIC T4 Gb) mediante métodos como envolventes ignífugas (Ex d), circuitos intrínsecamente seguros (Ex i) y seguridad reforzada (Ex e). Cada componente, desde reductores especiales hasta frenos sin chispas y cajas de conexiones selladas, constituye una barrera de seguridad crucial. Seleccionar un polipasto a prueba de explosiones es esencial para la protección en entornos de alto riesgo.

Comparación clave: seguridad, eficiencia, costo.

Seguridad: la brecha crítica

Polipasto eléctrico convencional: Seguro y fiable en entornos sin peligro de explosión, cumple con los requisitos de seguridad estándar. Las protecciones, como los topes de sobrecarga, son suficientes para los riesgos habituales.

Polipasto antideflagrante: Obligatorio en atmósferas explosivas. Su diseño y certificación antideflagrante minimizan los riesgos de ignición por funcionamiento o fallos. Es un requisito legal y de seguridad en refinerías, plantas químicas y silos de grano.

Eficiencia y rendimiento: compensaciones sutiles

Velocidad y carga: Los polipastos a prueba de explosiones de alta calidad igualan el rendimiento de elevación de los polipastos eléctricos convencionales equivalentes.

Calor y ciclo de trabajo: Las carcasas a prueba de explosiones pueden limitar la disipación de calor. Algunos modelos pueden requerir supervisión durante un uso intensivo o tener ciclos de trabajo más estrictos. Los polipastos eléctricos convencionales suelen gestionar el calor de forma más directa.

Costo: Inversión vs. Valor

Compra: Los polipastos a prueba de explosiones cuestan significativamente más (1,5-2x+) debido a los materiales, la complejidad y la certificación a prueba de explosiones.

Instalación: La instalación en áreas peligrosas requiere contratistas certificados y cableado compatible, lo que aumenta los costos.

Mantenimiento: Las piezas y la capacitación son más costosas para los polipastos a prueba de explosiones, pero esto no se compara con la prevención de accidentes catastróficos. Los polipastos eléctricos convencionales ofrecen claras ventajas en términos de costo en zonas seguras.

Selección precisa: el entorno dicta la elección

Elija polipastos a prueba de explosiones cuando:

Hay gases/vapores inflamables (por ejemplo, zonas petroquímicas, cabinas de pintura) o polvos combustibles (por ejemplo, silos de granos, manipulación de carbón).

Las reglamentaciones (OSHA, ATEX, GB 3836) así lo exigen.

Las consecuencias de una explosión serían catastróficas.

Elija polipastos eléctricos convencionales cuando:

Se confirma que el entorno está libre de riesgos de explosión (por ejemplo, talleres de mecanizado, almacenes limpios, líneas de montaje).

La sensibilidad a los costos es alta y el riesgo de seguridad es cero.

Este tipo de polipasto eléctrico ofrece la mejor relación calidad-precio en selección de equipos de elevación.

Factores adicionales

Entorno: Considere la temperatura, la humedad, la corrosión y la clasificación IP. Los modelos a prueba de explosiones suelen ofrecer una protección básica robusta.

Control: Las opciones incluyen colgantes, controles remotos certificados a prueba de explosiones o VFD para precisión.

Marca y soporte: elija marcas establecidas con un sólido soporte local, especialmente para el mantenimiento y la certificación de polipastos a prueba de explosiones.

Cumplimiento: Asegúrese de que todos los polipastos eléctricos cumplan con las regulaciones locales y posean la certificación a prueba de explosiones necesaria.

Conclusión

La seguridad es primordial al elegir un polipasto eléctrico. Los polipastos a prueba de explosiones brindan protección vital donde es obligatorio, lo que justifica su costo. Los polipastos eléctricos convencionales ofrecen una elevación eficiente y económica en zonas seguras. Las decisiones inteligentes se basan en la identificación precisa de riesgos y el estricto cumplimiento normativo. Equilibrar la seguridad y la eficiencia define la práctica industrial moderna. Cada polipasto seleccionado correctamente impulsa un futuro más seguro y productivo.